1879 erhielten Charles Jones und sein Schwager James Crockett ein Anfangskapital von jeweils einhundert britischen Pfund, das vom Thomas White Trust zur Verfügung gestellt wurde. Es sollte "junge Männer mit gutem Charakter ermutigen, sich selbständig zu machen...

Sie gründeten eine Schuhreparaturwerkstatt. Und fast eineinhalb Jahrhunderte später Crockett & Jones als eine der kultigsten Schuhmarken der Welt. GW nahm eine einen Blick hinter die Kulissen werfen...

Obwohl Crocket & Jones die Produktion zu Hause aufnahm, war das Unternehmen bald so erfolgreich, dass eine Fabrik errichtet werden musste. Auch diese florierte und wurde zu einem echten Familienunternehmen, und um 1890 übernahm die zweite Generation, Harry Crockett und Frank Jones, das Ruder.

Obwohl Crocket & Jones die Produktion zu Hause aufnahm, war das Unternehmen bald so erfolgreich, dass eine Fabrik errichtet werden musste. Auch diese florierte und wurde zu einem echten Familienunternehmen, und um 1890 übernahm die zweite Generation, Harry Crockett und Frank Jones, das Ruder.

Zu dieser Zeit wurden auch neue Maschinen integriert, die von dem Amerikaner Charles Goodyear erfunden worden waren. Dies war ein wichtiger Schritt, denn damit konnten Oberteil, Riemen und Sohlen zusammengenäht werden. Dadurch wurde der Produktionsprozess einfacher und schneller. Außerdem erwies sich die Qualität dieses Herstellungsverfahrens als so gut, dass 'Goodyear-Welted". gilt auch heute noch als großer Mehrwert, wenn es um Ihre Schuhe geht.

Obwohl sich der Produktionsprozess seit diesen Anfängen mit der Einführung besserer Maschinen und größerer Aufmerksamkeit für "Gesundheit und Sicherheit" natürlich weiterentwickelt hat, sieht ein Großteil der Fabrik immer noch so aus wie bei ihrer Eröffnung. Die Herstellung hochwertiger Schuhe ist nach wie vor sehr arbeitsintensiv und erfordert hochqualifiziertes Personal, um die mehr als zweihundert einzelnen Arbeitsgänge in einem Produktionszeitraum von bis zu acht Wochen auszuführen. Hier erhalten Sie einen Eindruck davon, was das Stück Leder durchläuft, bevor es sich an Ihren Füßen als echter Crockett & Jones-Schuh präsentiert...

Schneiden von Mustern

Schneiden von Mustern

Vor der eigentlichen Produktion entwirft die Designabteilung Muster für den Leisten, die Holzform, auf der die Schuhe gefertigt werden. Anhand dieses Musters wird ein Prototyp hergestellt und getestet. Nach eventuellen Anpassungen wird dann ein endgültiges Musterpaar hergestellt. Es ist entscheidend, dass die Muster richtig passen, bevor die Produktion beginnt.

Klicken Sie auf

Klicken Sie auf

In der Klickabteilung, der ersten wirklichen Produktionsstufe, werden das Obermaterial und das Futter der Schuhe zugeschnitten. Die Klicker ist ein Handwerker, benannt nach dem "Klick"-Geräusch, das der Handschneider macht, wenn er aus dem Leder entfernt wird. Die Klicker ist dafür verantwortlich, das Leder vor dem Zuschnitt jedes einzelnen Paares von Hand auf eventuelle Mängel, Narben oder Wachstumsflecken zu prüfen.

Schließen Sie

Schließen Sie

In der nächsten Produktionsphase wird der Schaft "geschlossen". Dieses Schließen umfasst viele verschiedene Arbeitsschritte, wie z. B. das Stanzen der Löcher für den Brogue-Stil und das Nähen von Hand, um dem endgültigen Schaft des Schuhs seine Form zu geben. Für die Schließfachmechaniker Eine ausgezeichnete Hand-Augen-Koordination ist unerlässlich.

Vorbereitung

Vorbereitung

Dazu gehört die Vorbereitung des unteren Teils der Schuhe. Die Einlegesohlen und Sohlen werden mit schweren Pressen aus Leder- oder Gummiplatten geschnitten. Bevor die Einlegesohlen auf den Leisten gesetzt werden, wird eine Stoffrippe angebracht, an der später der Rand befestigt wird. In diesem Stadium werden die passenden Leisten für den geschlossenen Schaft ausgewählt.

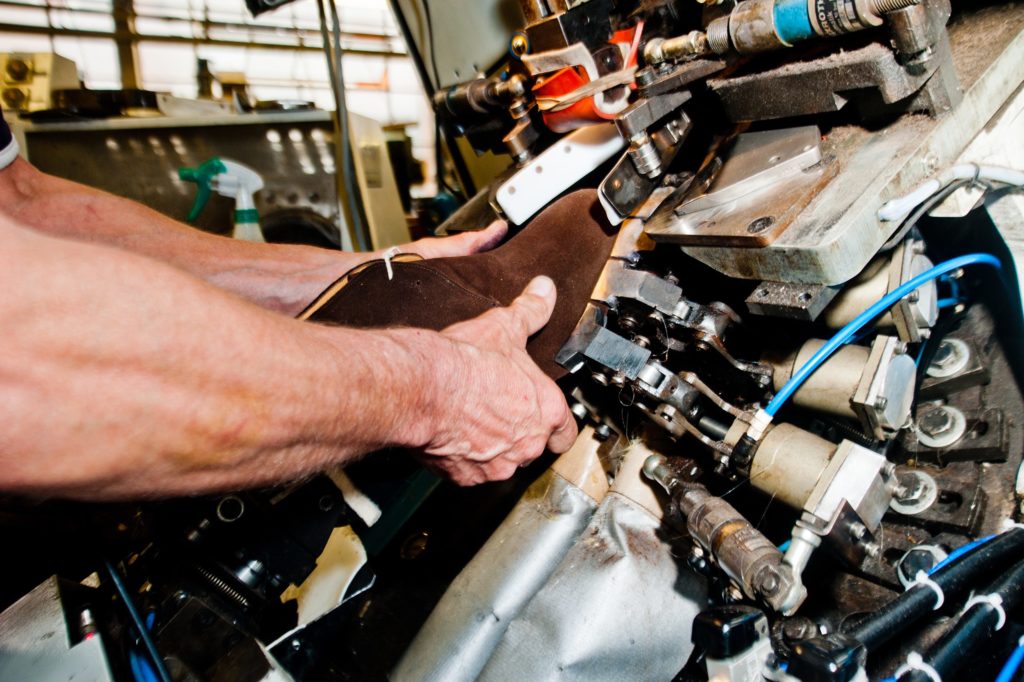

Anlegen des letzten

Anlegen des letzten

Bei diesem letzten Arbeitsschritt nimmt der Schuh seine endgültige Form an. Der Schaft des Schuhs wird auf der Rückseite des Leistens befestigt, um sicherzustellen, dass die Höhe des Rückens korrekt ist. Dann wird er mit der Leistenmaschine über den Leisten gezogen, und anschließend werden die Seiten manuell bearbeitet. Es ist sehr wichtig, dass der Schaft des Schuhs sehr genau auf den Leisten passt.

Herstellung

Herstellung

Ein wichtiger Prozess in dieser Abteilung ist Rahmennähen, bei dem der Bediener den Rahmen (einen Lederstreifen) an der Rippe der Einlegesohle befestigt. Der Rahmen ist ein Schlüsselelement des Goodyear-Welted-Verfahrens. Die Unterseite der Schuhe wird mit Kork gefüllt und der hölzerne Cambreur wird eingesetzt, um die Einlegesohlen zu stützen, bevor er mit dem Rahmen vernäht wird. Diese Methode ermöglicht es, die Sohlen in Zukunft zur Isolierung zu entfernen, ohne dass das Obermaterial beeinträchtigt wird.

Oberfläche

Oberfläche

Bei der Endbearbeitung werden die Absätze fixiert, beschnitten und anschließend mit Sandpapier geschliffen, um eine glatte Oberfläche zu erhalten. Das Beschneiden der Kanten ist ein hochqualifizierter Prozess, bei dem die Sohlenkanten an die spezifische Form des Leistens angepasst werden. Dies geschieht "freihändig", wie auch viele andere Arbeitsschritte bei der Herstellung von Schuhen mit Goodyear-Welting. Anschließend werden die Sohlen und Absätze eingefärbt und die Ränder mit heißem Wachs beschichtet, um eine wasserdicht Versiegelung und einen schönen Glanz.

Schuhraum

Schuhraum

In der Schuhwerkstatt wird das Obermaterial der Schuhe von Hand poliert, um dem Leder eine reiche Farbtiefe zu verleihen. Bei manchen Ledern muss dies mehrmals wiederholt werden. Danach werden die Schnürsenkel in den Schuh eingesetzt und in den Schuhkarton gelegt. Und schließlich durchlaufen die Schuhe eine allerletzte Qualitätskontrolle bevor sie an die Geschäfte geschickt werden.

Crockett & Jones...

...ist seit mehr als 60 Jahren erhältlich bei Hermans Schuhe seit 1906 in Utrecht.