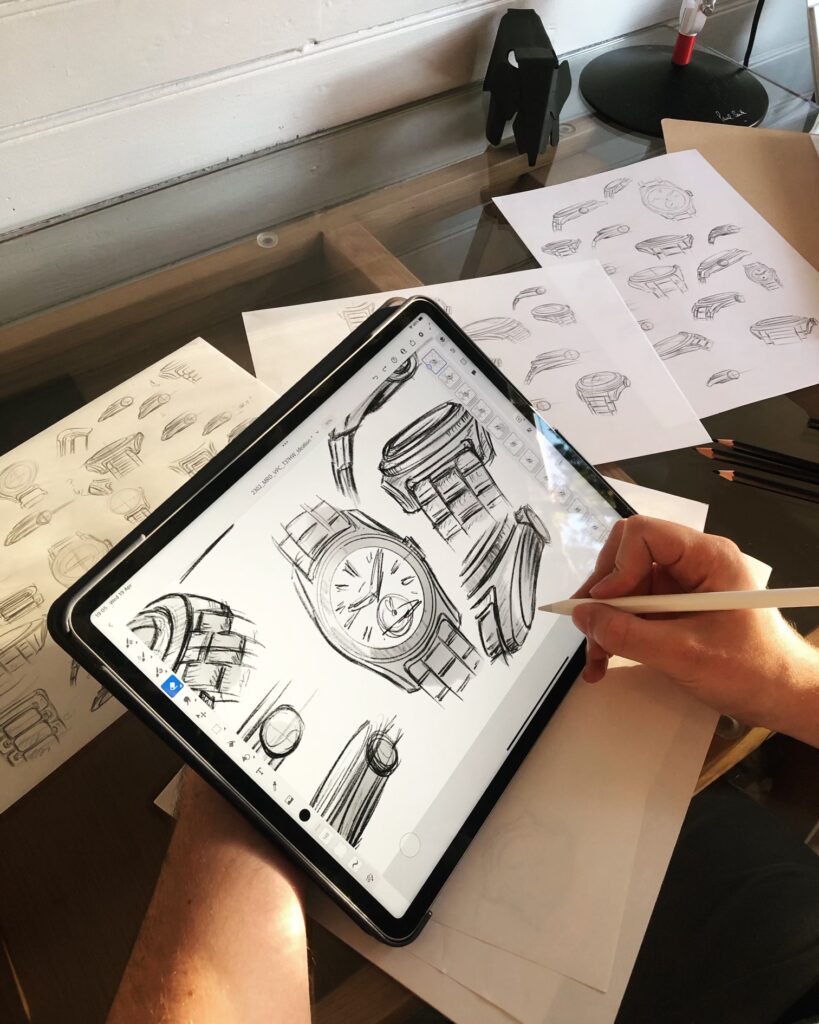

Welkom bij deel III van de serie artikelen over de ontwikkeling van mijn eigen horloge, de VPC Type 37HW. In de vorige aflevering hebben we gezien hoe het creatieve horlogeontwerp via 3D geprinte prototypes doorontwikkeld werd tot iets wat daadwerkelijk geproduceerd kan worden. Deze keer ga ik dieper in op de stappen die daarop volgen, namelijk het vinden en samenbrengen van fabrikanten. Dat klinkt misschien niet zo interessant, maar het was voor mij misschien wel de meest leerzame stap tot nu toe. En ik heb toch al aardig wat gezien in de horlogewereld…

Tekst: Thomas van Straaten

Het vinden van fabrikanten en sluiten van de benodigde deals is een tactisch en politiek spel. Een spel, bovendien, dat over het algemeen geheim blijft voor de consument. Des te interessanter dus om er hier het één en ander over uit de doeken te doen.

Drie wegen van ontwerp naar product

Er zijn grofweg drie manieren om van een ontwerp als dat van mij tot een werkend product te geraken. De eerste is het gemakkelijkst, namelijk het geheel uitbesteden aan een geïntegreerd producent. Dit soort bedrijven produceert horloges voor derden. Meestal produceren zij deels in huis en sourcen zij de overige onderdelen bij specialistische fabrikanten. Ze verzorgen in ieder geval de uiteindelijke assemblage van het eindproduct.

Je krijgt dan een prijsopgave voor de ontwikkeling van jouw horloge en een prijs voor de uiteindelijke horloges bij verschillende aantallen. Die prijs is ondoorzichtig, omdat je niet weet wat de losse componenten zoals de wijzerplaat, kast, band, wijzers en uurwerk kosten. Je weet ook niet waar die onderdelen vandaan komen. Je hebt daarmee ook relatief weinig invloed op de specifieke onderdelen. Wat wel en niet mogelijk is blijft vaak vaag. Je krijgt er wel het gemak van een enkel aanspreekpunt voor terug.

Je krijgt dan een prijsopgave voor de ontwikkeling van jouw horloge en een prijs voor de uiteindelijke horloges bij verschillende aantallen. Die prijs is ondoorzichtig, omdat je niet weet wat de losse componenten zoals de wijzerplaat, kast, band, wijzers en uurwerk kosten. Je weet ook niet waar die onderdelen vandaan komen. Je hebt daarmee ook relatief weinig invloed op de specifieke onderdelen. Wat wel en niet mogelijk is blijft vaak vaag. Je krijgt er wel het gemak van een enkel aanspreekpunt voor terug.

De tweede manier is de tegenovergestelde route. Je gaat dan elk onderdeel zelf sourcen bij specialisten. Je laat dus een wijzerplaat maken bij een ‘cadranier’, naar jouw exacte specificaties. Alle onderdelen laat je vervolgens samenkomen bij een partij die de assemblage doet. Je hebt nu ultieme transparantie en flexibiliteit, maar ook een significant complexer project te managen.

De derde -en door mij gekozen- route is een soort tussenweg. Ik werk met een Zwitserse partij die assemblage verzorgt en ook helpt bij het sourcen van de onderdelen. Zij helpen bij het aanwijzen van de juiste specialisten en coördineren dat alles straks ook perfect samenkomt. Daardoor weet ik wat de componenten kosten en waar ze vandaan komen. Ik heb ook eigendom en zeggenschap over alles, waardoor ik altijd vrij ben om met mijn technische tekeningen naar een andere partij over te stappen of leveranciers te vervangen. Niet onbelangrijk als je solide bedrijfsvoering wilt opzetten!

Fabrikanten vinden is moeilijker dan het lijkt

Fabrikanten vinden is moeilijker dan het lijkt

Nu denk je wellicht: ‘Waarom heb je zo’n tussenpersoon nodig? Je kunt jouw leveranciers toch gewoon op Google zoeken en zelf benaderen?’ Zo werkt het dus niet, ontdekte ik door vallen en opstaan.

De horlogewereld is nogal discreet. Dat heeft deels te maken met de in-house mythe die veel merken graag in stand houden. Je moet, als consument, het idee hebben dat alles onder één dak, door het horlogemerk zelf gemaakt wordt. Dat is natuurlijk lang niet altijd het geval. Historisch gezien waren er altijd al specialisten die onderdelen maakten en merken die ze samenbrachten. Vandaag de dag zijn merken daar niet meer zo trots op en zorgen ze ervoor dat hun leveranciers in stilte opereren. Veel van deze bedrijven hebben niet eens een website.

Daar komt bij dat ze vaak al op volle capaciteit draaien. Als ze dan een groentje uit Nederland op de e-mail hebben met een ingewikkeld verzoek voor 300 horloges, geven ze toch liever voorrang aan bestaande A-merk-klanten die duizenden horloges tegelijk laten maken. Begrijpelijk, natuurlijk. Al werd het me zo nu en dan behoorlijk letterlijk uitgelegd. “U betekent niets voor ons, u bent een dromer”. Ik zou liegen als ik zou zeggen dat ik me niet bij vlagen ontmoedigd heb gevoeld. “Gaat dit ooit lukken?”

Een tussenpersoon versoepelt de boel

Gelukkig werd ik door mijn ontwerper, Max Resnick, op het spoor gezet van een Zwitserse partij die als liaison kon fungeren, alsook assemblage en servicing kon verzorgen. Dat bleek goud waard. Ik heb ze bezocht om elkaar eens goed in de ogen te kunnen kijken en het atelier te bezichtigen. Na een goede eerste indruk zijn zij met mijn wensen- en eisenpakket aan het werk gegaan.

En dat is nogal een pakket. VPC wordt onderscheidend als microbrand door het feit dat ik in een hoger segment opereer dan de meesten. Qua features en afwerking wil ik echt het allerbeste en dat zijn de meeste fabrikanten niet gewend te horen van nieuwe spelers. Om een voorbeeld te noemen: de meeste kleine merken gebruiken generieke, massa-geproduceerde stalen banden. Ik heb samen met Max een volledig eigen ontwerp met eigen specificaties gemaakt. Dat is ongebruikelijk en bemoeilijkt onderhandelingen.

En dat is nogal een pakket. VPC wordt onderscheidend als microbrand door het feit dat ik in een hoger segment opereer dan de meesten. Qua features en afwerking wil ik echt het allerbeste en dat zijn de meeste fabrikanten niet gewend te horen van nieuwe spelers. Om een voorbeeld te noemen: de meeste kleine merken gebruiken generieke, massa-geproduceerde stalen banden. Ik heb samen met Max een volledig eigen ontwerp met eigen specificaties gemaakt. Dat is ongebruikelijk en bemoeilijkt onderhandelingen.

Gelukkig wist mijn liaison de juiste partijen aan te wijzen voor de lastigere onderdelen zoals de band en de dubbellaags wijzerplaat met keramische lume. Die partijen namen mij nu serieus, omdat ze mijn liaison en ontwerper kenden. Toch bleek ook dat niet genoeg…

Gelukkig wist mijn liaison de juiste partijen aan te wijzen voor de lastigere onderdelen zoals de band en de dubbellaags wijzerplaat met keramische lume. Die partijen namen mij nu serieus, omdat ze mijn liaison en ontwerper kenden. Toch bleek ook dat niet genoeg…

Bewijzen dat je een waardig partner bent

Als je denkt dat de rode loper uitgelegd wordt voor je als nieuwe klant, dan heb je het mis. Regelmatig verschenen op offertes posten met vage titels als ‘development’. Ik vroeg mijn liaison waarom ik voor ontwikkeling moest betalen als de technische tekeningen al klaar waren en een aparte post geoffreerd werd voor ‘tooling’ (denk aan het maken van de benodigde stansen en mallen).

“Tja, dat is eigenlijk meer om het risico te dekken dat je het niet redt. En om te zien of je een serieuze speler bent,” legde hij me uit. Mijn redenering was dat een serieuze speler geen duizenden euros neerlegt voor een fictieve kostenpost. Laat ik zeggen dat we ergens in het midden zijn uitgekomen…

Prototyping

Prototyping

Je zult begrijpen dat dit na de flitsende, creatieve ontwerpfase een vrij frustrerende en stroperige episode was. Maar gelukkig was het niet voor niets. Uiteindelijk hebben we een aantal fantastisch kundige specialisten bij elkaar, die een bijzonder hoogwaardig horloge moeten kunnen produceren voor VPC. Alle benodigde deals zijn rond en ze zijn nu hard aan het werk om vier prototypes voor me te maken.

Voor mij was dit een bijzonder leerzaam traject. Ik werk nu met partijen die ook voor de grootste namen in de horlogewereld produceren. Dat is een wereld waar je normaliter geen inzicht in krijgt. Ik heb een lesje nederigheid gekregen, maar ben ook trots dat het gelukt is om de productie op poten te zetten zonder compromissen te sluiten. Ik heb nog altijd niets hoeven inleveren op het originele, bijzonder ambitieuze concept van het horloge.

De komende drie maanden zullen uitwijzen of deze productielijn kan leveren wat ik zoek. Als dat het geval is, dan kan ik in de volgende aflevering wellicht eindelijk een echt horloge laten zien! Ik hoop dat je dan weer meeleest!