In 1879 ontvingen Charles Jones en zijn zwager, James Crockett een startkapitaal van honderd Britse ponden per persoon, beschikbaar gesteld door de Thomas White Trust. Het was bedoeld ‘om jonge mannen van goed karakter aan te moedigen om voor zichzelf te beginnen…’

Ze begonnen… een schoenmakerij. En bijna anderhalve eeuw later staat Crockett & Jones te boek als een van ’s werelds meest iconische schoenenmerken. GW nam een kijkje in de keuken…

Crocket & Jones begon zijn productie weliswaar vanuit huis, maar het bedrijf was al snel zo succesvol, dat er een fabriek moest worden opgezet. Ook die floreerde, het werd een echt familiebedrijf en rond 1890 kwam de 2e generatie aan het roer, Harry Crockett en Frank Jones.

Crocket & Jones begon zijn productie weliswaar vanuit huis, maar het bedrijf was al snel zo succesvol, dat er een fabriek moest worden opgezet. Ook die floreerde, het werd een echt familiebedrijf en rond 1890 kwam de 2e generatie aan het roer, Harry Crockett en Frank Jones.

Het was ook rond die tijd dat nieuwe machines werden geïntegreerd, welke waren uitgevonden door de Amerikaan Charles Goodyear. Een belangrijke stap, want hiermee werden het bovenwerk, de striemen en de zolen aan elkaar genaaid. Dit maakte het productieproces gemakkelijker en sneller. Bovendien bleek de kwaliteit van dit bouwproces zo goed, dat ‘Goodyear Welted’ vandaag de dag nog altijd geldt als enorme meerwaarde wanneer het van toepassing is op je schoenen.

Hoewel het productieproces natuurlijk is geëvolueerd sinds die begindagen, door de introductie van betere machines en meer aandacht voor ‘gezondheid en veiligheid’, ziet een groot deel van de fabriek er nog net zo uit als toen hij voor het eerst werd geopend. De vervaardiging van schoenen van hoge kwaliteit blijft immers zeer arbeidsintensief en vereist hoogopgeleid personeel om de meer dan tweehonderd afzonderlijke handelingen uit te voeren gedurende een productieperiode die wel acht weken kan duren. Hierbij een indruk van wat dat stuk leer allemaal meemaakt, voor het als echte Crockett & Jones-schoen rond je voeten mag pronken…

Patroon snijden

Patroon snijden

Voorafgaand aan de echte productie maakt de ontwerpafdeling patronen voor de leesten, de houten vorm waarop de schoenen zijn gemaakt. Van dit patroon wordt een prototype gemaakt en getest. Na eventuele aanpassingen wordt een definitief monsterpaar geproduceerd. Het is van cruciaal belang dat de patronen goed passen voordat de productie begint.

Klikken

Klikken

In de clickafdeling, de eerste echte productiefase, worden het bovenwerk en de voering van de schoenen gesneden. De clicker is een vakman, vernoemd naar het ‘klik’-geluid dat het handsnijmes maakt wanneer het uit het leer wordt gehaald. De clicker is verantwoordelijk voor het onderzoeken van het leer op eventuele gebreken, littekens of groeitekens, voordat elk paar schoenen wordt gesneden met de hand.

Afsluiten

Afsluiten

In de volgende productiefase wordt het bovendeel ‘gesloten’. Dit sluiten omvat veel verschillende bewerkingen, zoals de gaten ponsen voor brogue-stijlen en het met de hand te naaien, om het uiteindelijke bovenwerk van de schoen zijn vorm te geven. Voor de closing room-machinisten is een uitstekende hand-oogcoördinatie van essentieel belang.

Voorbereiding

Voorbereiding

Dit betreft de voorbereiding voor het onderste deel van de schoenen. De inlegzolen en zolen worden met behulp van zware persen gesneden uit leer- of rubber vellen. Voordat de inlegzolen op de leest worden gezet wordt een materiaalrib bevestigd, waaraan de rand uiteindelijk zal worden vastgemaakt. In dit stadium worden de juiste leesten geselecteerd om te matchen met het gesloten bovendeel.

Op de leest zetten

Op de leest zetten

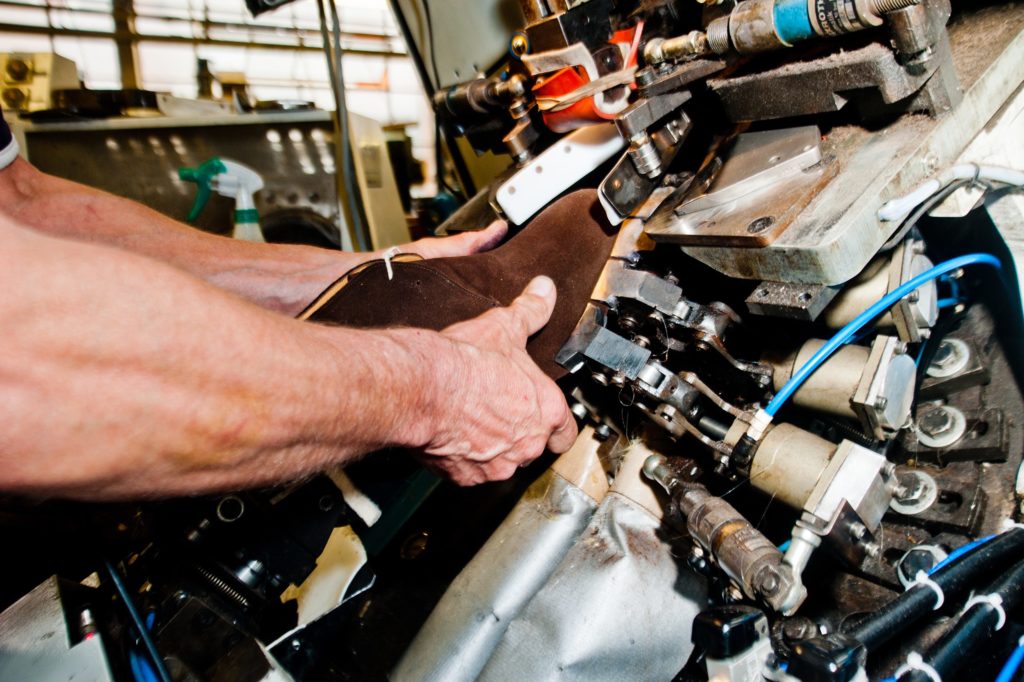

Dit leest-proces is waar de schoen zijn uiteindelijke vorm begint te krijgen. Het bovenwerk van de schoen wordt aan de achterkant van de leest vastgemaakt, om ervoor te zorgen dat de rughoogte correct is. Dan wordt hij over de leest getrokken met de leest-machine, waarna handmatig de zijkanten worden gedaan. Het is van groot belang dat het bovenwerk van de schoen zeer nauwkeurig op de leest past.

Maken

Maken

Een belangrijk proces op deze afdeling is welt sewing, waarbij de operator de welt (een strook leer) hecht aan de rib op de inlegzolen. De welt is een belangrijk element in het Goodyear Welted-proces. De onderkant van de schoenen wordt gevuld met kurk en de houten cambreur wordt ingevoegd om ondersteuning te bieden onder de inlegzolen, voordat deze worden vastgenaaid aan de welt. Dankzij deze methode kunnen de zolen in de toekomst worden verwijderd voor verzoling zonder het bovendeel aan te tasten.

Afwerking

Afwerking

Tijdens de afwerking worden de hielen bevestigd, bijgesneden en vervolgens geschuurd met schuurpapier voor een gladde afwerking. Het trimmen van randen is een zeer vakkundig proces, waarbij de zoolranden worden bijgesneden tot de specifieke vorm van de leest. Dit wordt ‘uit de vrije hand’ gedaan, net als veel andere bewerkingen bij het maken van schoenen met Goodyear Welting. De zolen en hielen worden vervolgens gekleurd en hete was wordt op de randen aangebracht voor een waterproof afdichting en een mooie glans.

Schoenenkamer

Schoenenkamer

In de schoenenkamer wordt het bovenwerk van de schoenen met de hand gepolijst om een rijke kleurdiepte in het leer te creëren. Voor sommige leersoorten moet dit meerdere keren worden herhaald. Hierna worden de veters in de schoen gedaan en in de schoendoos gestopt. En tenslotte passeren de schoenen nog een allerlaatste quality check voor ze naar de winkels worden gestuurd.

Crockett & Jones…

…is al meer dan 60 jaar verkrijgbaar bij Hermans shoes since 1906 in Utrecht.